Обработка самых больших подшипников

Обработка самых больших подшипников требует специализированного оборудования и технологий для обеспечения точности и долговечности. В этой статье мы рассмотрим ключевые аспекты этого процесса, включая необходимое оборудование, этапы обработки и решения, применяемые для обеспечения высокого качества.

Что такое обработка больших подшипников?

Обработка самых больших подшипников – это комплекс операций, направленных на придание подшипнику требуемых размеров, формы и свойств. Она включает в себя различные этапы, от первичной обработки заготовок до финальной шлифовки и полировки.

Основные этапы обработки больших подшипников

Процесс обработки самых больших подшипников состоит из нескольких этапов:

- Подготовка заготовки: На этом этапе происходит отбор материала и предварительная обработка, такая как ковка или литье.

- Токарная обработка: Заготовка обрабатывается на токарных станках для придания ей нужной формы и размеров.

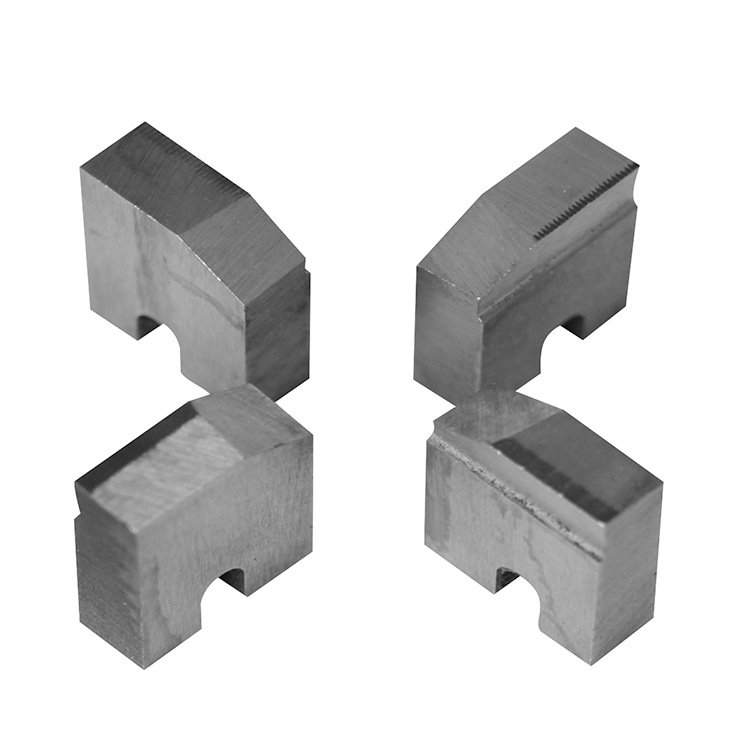

- Фрезерная обработка: Фрезерные станки используются для создания сложных элементов, таких как канавки и отверстия.

- Шлифовка: Шлифовка обеспечивает высокую точность размеров и гладкость поверхности.

- Полировка: Полировка придает поверхности подшипника идеальную гладкость, что снижает трение и увеличивает срок службы.

- Контроль качества: На каждом этапе проводится контроль качества для выявления и устранения дефектов.

Оборудование для обработки самых больших подшипников

Для обработки самых больших подшипников используется специализированное оборудование:

- Токарные станки: Крупногабаритные токарные станки с ЧПУ (числовым программным управлением) для обработки больших диаметров.

- Фрезерные станки: Высокоточные фрезерные станки с ЧПУ для создания сложных геометрических форм.

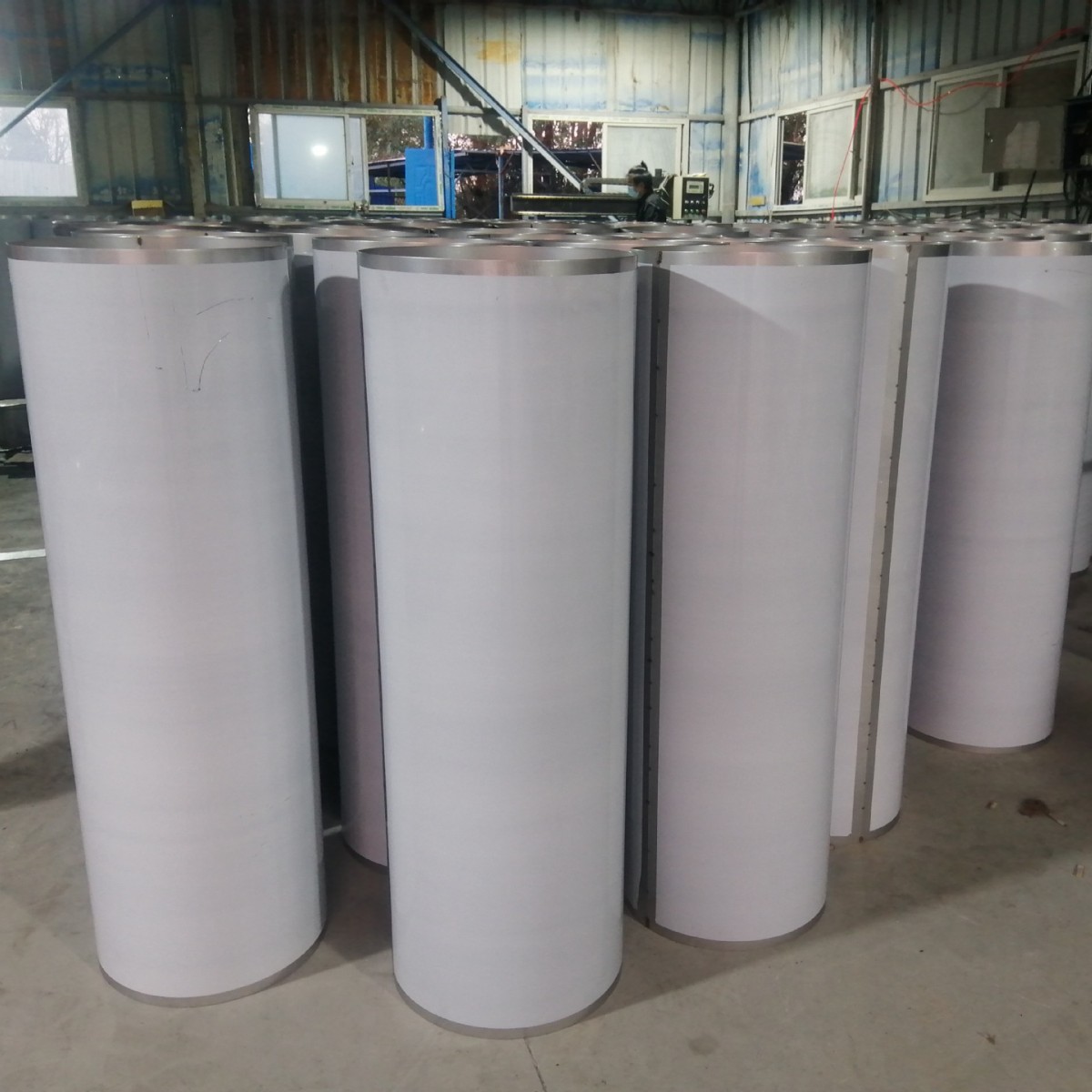

- Шлифовальные станки: Круглошлифовальные и плоскошлифовальные станки для достижения высокой точности размеров и гладкости поверхности.

- Полировальные станки: Станки для финишной обработки поверхности, обеспечивающие минимальный коэффициент трения.

- Измерительное оборудование: Координатно-измерительные машины (КИМ) для контроля размеров и формы подшипников.

Технологии обработки больших подшипников

Современные технологии позволяют значительно повысить эффективность и точность обработки самых больших подшипников:

- ЧПУ (числовое программное управление): Обеспечивает высокую точность и повторяемость операций.

- CAD/CAM системы: Позволяют создавать и оптимизировать программы для станков с ЧПУ.

- Лазерная обработка: Используется для маркировки и гравировки подшипников.

- Ультразвуковая обработка: Применяется для очистки и обезжиривания поверхностей.

Решения для обеспечения высокого качества

Для обеспечения высокого качества обработки самых больших подшипников необходимо:

- Использовать высококачественные материалы.

- Применять современные технологии обработки.

- Обеспечить строгий контроль качества на каждом этапе.

- Регулярно обслуживать и калибровать оборудование.

Примеры применения больших подшипников

Самые большие подшипники используются в различных отраслях промышленности, таких как:

- Ветроэнергетика (подшипники для ветрогенераторов).

- Горнодобывающая промышленность (подшипники для дробилок и экскаваторов).

- Металлургия (подшипники для прокатных станов).

- Судостроение (подшипники для валов и двигателей).

Важность правильной обработки

Правильная обработка самых больших подшипников имеет решающее значение для их надежной и долговечной работы. Некачественная обработка может привести к преждевременному износу, поломкам и авариям.

ООО Ляочэн Хэнъе Машинное Оборудование: Ваш надежный партнер в обработке подшипников

Компания ООО Ляочэн Хэнъе Машинное Оборудование (Hengye.ru) специализируется на поставках оборудования для обработки подшипников любого размера, включая самые крупные. Мы предлагаем широкий ассортимент станков с ЧПУ, измерительного оборудования и инструментов для обеспечения высокого качества и эффективности вашего производства. Обратитесь к нашим специалистам для получения консультации и подбора оптимального решения для ваших задач.

Сравнение различных методов обработки больших подшипников

Различные методы обработки имеют свои преимущества и недостатки. В таблице ниже представлено сравнение основных методов:

| Метод обработки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Токарная обработка | Высокая производительность, возможность обработки больших деталей | Ограниченная геометрия, требует высокой квалификации оператора | Формирование цилиндрических и конических поверхностей |

| Фрезерная обработка | Возможность обработки сложных форм, высокая точность | Меньшая производительность по сравнению с токарной обработкой | Создание канавок, отверстий, сложных элементов |

| Шлифовка | Высокая точность, гладкость поверхности | Низкая производительность, высокие требования к охлаждению | Финишная обработка поверхностей, обеспечение высокой точности размеров |

Заключение

Обработка самых больших подшипников – это сложный и ответственный процесс, требующий специализированного оборудования, технологий и квалифицированного персонала. Выбор правильного метода обработки и оборудования, а также строгое соблюдение технологических процессов, гарантируют высокое качество и надежность подшипников.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рым-болт

Рым-болт -

Капилляр из нержавеющей стали

Капилляр из нержавеющей стали -

Трубка для холодного прессования

Трубка для холодного прессования -

Готовая прокатная арматура

Готовая прокатная арматура -

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

Шарикоподшипники с глубокими канавками

Шарикоподшипники с глубокими канавками -

Шурупы для ферм

Шурупы для ферм -

Труба стальная бесшовная

Труба стальная бесшовная -

Чистая медная проволока

Чистая медная проволока -

Колесо для накатки резьбы из стального прутка

Колесо для накатки резьбы из стального прутка -

Лезвие резьбонакатного станка

Лезвие резьбонакатного станка -

Резьбонакатной станок для стальных прутков

Резьбонакатной станок для стальных прутков

Связанный поиск

Связанный поиск- Китайские производители винтов рым-болтов

- Подъемное кольцо винты из Китая

- Поставщики долговечных подшипников ступиц колес

- поставщики ребристых арматуры гнездо машина

- Основные покупатели подшипников качения

- Ведущие китайские покупатели аренды мини-экскаватора

- OEM конические роликовые подшипники

- Производители подшипников передней ступицы в Китае

- Замена 18 мм круглой стали

- Дешевый мини экскаватор погрузчик