Обработка сферических подшипников

Обработка сферических подшипников – это комплекс технологических процессов, направленных на придание им требуемой формы, размеров и характеристик. Он включает в себя токарную обработку, шлифовку, полировку и другие операции, выполняемые с высокой точностью для обеспечения надежной и долговечной работы подшипника. Качество обработки сферических подшипников напрямую влияет на производительность и срок службы оборудования, в котором они используются.

Что такое сферические подшипники и зачем нужна их обработка?

Сферические подшипники – это тип подшипников качения, которые способны воспринимать как радиальные, так и осевые нагрузки, а также компенсировать перекосы валов. Благодаря своей конструкции, они широко используются в различных отраслях промышленности, включая:

- Горнодобывающая промышленность

- Металлургия

- Сельское хозяйство

- Строительство

- Энергетика

Качественная обработка сферических подшипников необходима для обеспечения:

- Точности размеров и формы

- Низкого коэффициента трения

- Высокой износостойкости

- Длительного срока службы

- Надежной работы в условиях высоких нагрузок и скоростей

Основные этапы обработки сферических подшипников

Обработка сферических подшипников – это сложный технологический процесс, который включает в себя несколько этапов:

Подготовка заготовок

На этом этапе происходит подготовка заготовок из стали, обычно методом ковки или штамповки. Заготовки должны иметь припуск на обработку, обеспечивающий удаление дефектов поверхности и получение требуемой формы.

Токарная обработка

Токарная обработка – это процесс удаления материала с заготовки с помощью режущего инструмента, вращающегося вместе с заготовкой. На этом этапе формируются основные контуры подшипника, включая наружную и внутреннюю поверхности колец, а также канавки для тел качения.

Термическая обработка

Термическая обработка – это процесс нагрева и охлаждения металла с целью изменения его структуры и свойств. Для сферических подшипников обычно применяется закалка и отпуск для повышения твердости, износостойкости и прочности.

Шлифовка

Шлифовка – это процесс чистовой обработки поверхностей подшипника абразивным инструментом. Она позволяет получить высокую точность размеров и формы, а также низкую шероховатость поверхности. Шлифовке подвергаются дорожки качения, наружные и внутренние поверхности колец.

Полировка

Полировка – это процесс финишной обработки поверхностей подшипника для достижения максимальной гладкости и снижения коэффициента трения. Она выполняется с помощью мягких полировальных кругов и абразивных паст.

Контроль качества

Контроль качества – это неотъемлемая часть процесса обработки сферических подшипников. На каждом этапе обработки проводятся измерения и проверки для выявления дефектов и отклонений от заданных параметров. Используются различные методы контроля, включая визуальный осмотр, измерение размеров, проверку твердости и шероховатости поверхности.

Оборудование для обработки сферических подшипников

Для обработки сферических подшипников используется специализированное оборудование, обеспечивающее высокую точность и производительность. К нему относятся:

- Токарные станки с ЧПУ

- Шлифовальные станки

- Полировальные станки

- Термические печи

- Измерительное оборудование

Например, компания ООО Ляочэн Хэнъе Машинное Оборудование, сайт которой доступен по адресу https://www.Hengye.ru/, предлагает широкий спектр оборудования для обработки различных типов подшипников, включая сферические.

Материалы для обработки сферических подшипников

Основным материалом для изготовления сферических подшипников является сталь. Для колец подшипников обычно используются хромистые стали, такие как ШХ15 (AISI 52100), обладающие высокой твердостью и износостойкостью. Для тел качения (шариков или роликов) также используются хромистые стали или керамические материалы.

Выбор материала зависит от условий эксплуатации подшипника, включая нагрузку, скорость, температуру и агрессивность среды.

Технологические процессы и методы обработки

При обработке сферических подшипников применяются различные технологические процессы и методы, в зависимости от требований к точности и качеству поверхности. К ним относятся:

- Точение с использованием твердосплавных резцов

- Шлифовка с использованием алмазных и эльборовых кругов

- Суперфиниширование

- Раскатка

Каждый из этих методов имеет свои преимущества и недостатки и применяется в зависимости от конкретных задач.

Примеры и кейсы

Рассмотрим пример обработки сферического подшипника для горнодобывающей промышленности. Эти подшипники работают в условиях высоких нагрузок, вибраций и загрязнений. Для обеспечения их надежной работы необходимо применять высококачественные материалы и современные методы обработки. Например, для колец подшипника может использоваться сталь ШХ15СГ, прошедшая закалку и отпуск до твердости 60-64 HRC. Дорожки качения шлифуются с высокой точностью и полируются для снижения трения и износа. В результате получается подшипник, способный выдерживать экстремальные условия эксплуатации и обеспечивать длительный срок службы оборудования.

Таблица сравнения методов обработки (пример)

| Метод обработки | Точность | Шероховатость поверхности | Применение |

|---|---|---|---|

| Точение | Средняя | Ra 0.8-3.2 мкм | Предварительная обработка, формирование контура |

| Шлифовка | Высокая | Ra 0.025-0.8 мкм | Чистовая обработка дорожек качения |

| Полировка | Очень высокая | Ra < 0.025 мкм | Финишная обработка для снижения трения |

Заключение

Обработка сферических подшипников – это важный и ответственный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Качественная обработка обеспечивает надежную и долговечную работу подшипников, что в свою очередь влияет на производительность и безопасность оборудования. При выборе поставщика подшипников или услуг по их обработке необходимо учитывать опыт компании, наличие современного оборудования и квалифицированного персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

Винт с внутренним шестигранником

Винт с внутренним шестигранником -

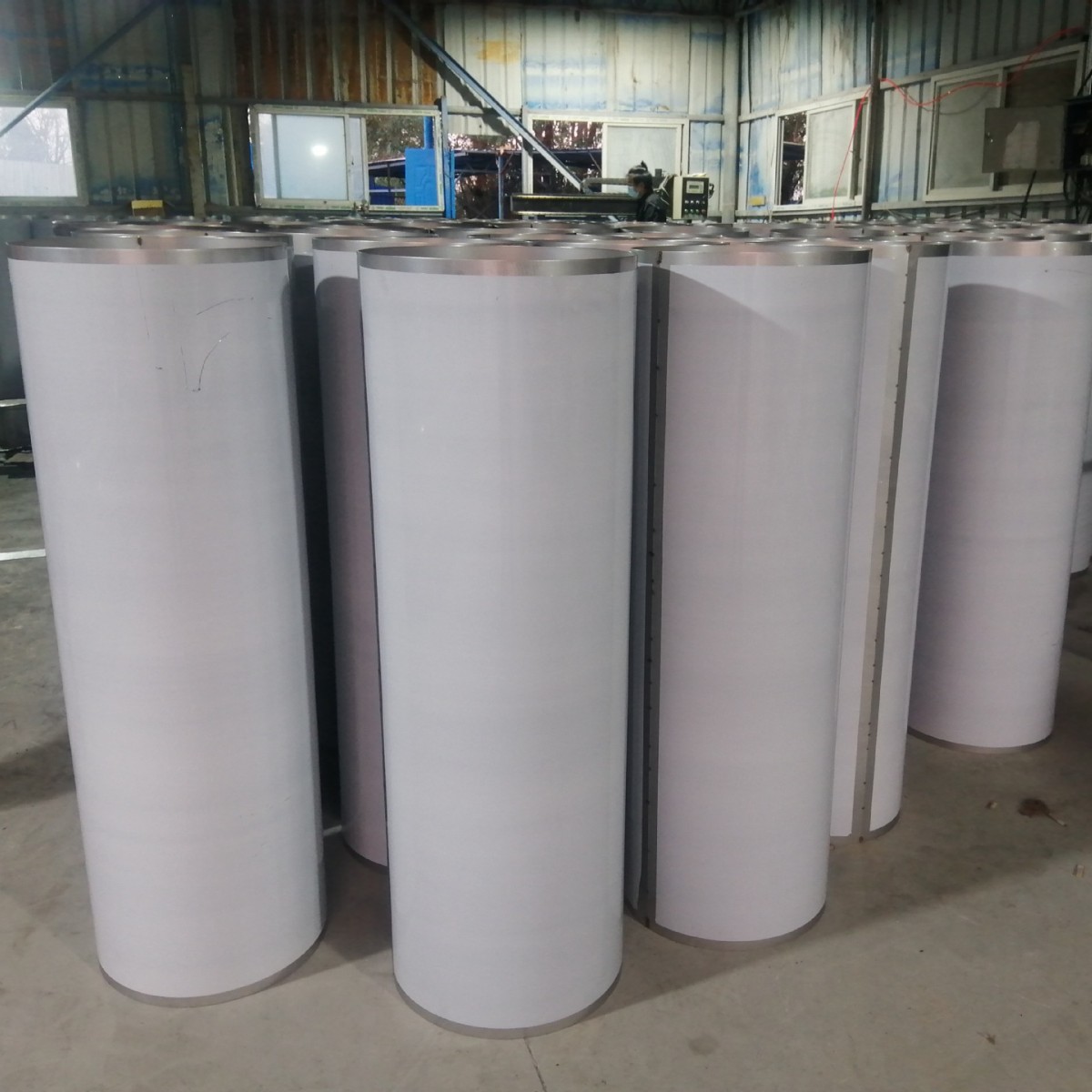

Труба стальная бесшовная

Труба стальная бесшовная -

Плоский подшипник

Плоский подшипник -

Шестигранный винт

Шестигранный винт -

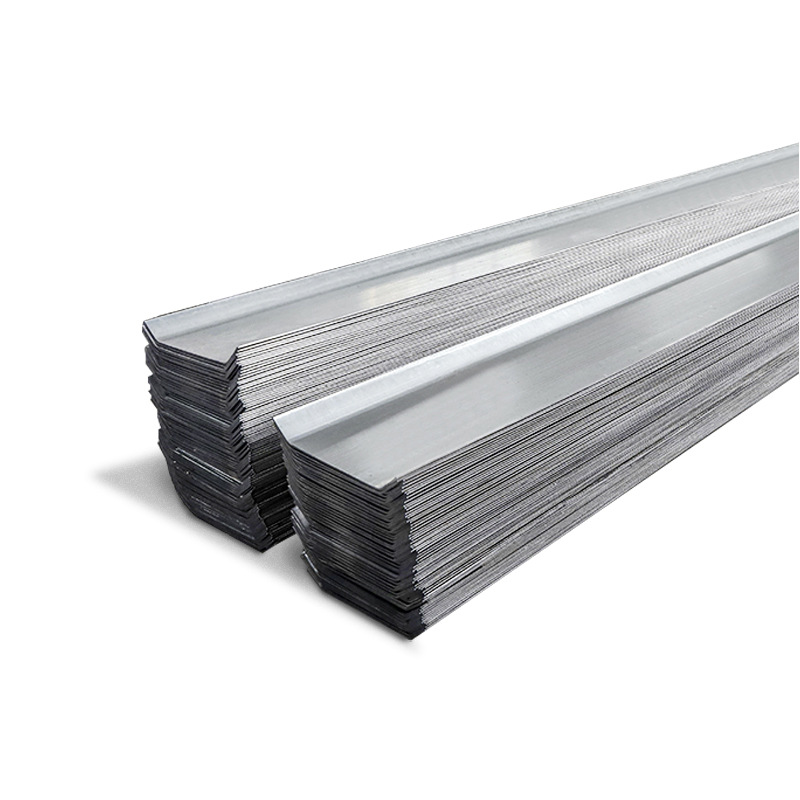

Квадратная труба

Квадратная труба -

Готовая прокатная арматура

Готовая прокатная арматура -

Соединительная трубка для арматуры

Соединительная трубка для арматуры -

Резьбонакатной станок для стальных прутков

Резьбонакатной станок для стальных прутков -

Колесо для накатки резьбы из стального прутка

Колесо для накатки резьбы из стального прутка -

Анкерные болты

Анкерные болты -

Трубка для холодного прессования

Трубка для холодного прессования

Связанный поиск

Связанный поиск- Оптовая продажа холодного экструдера для арматурной стали

- xcmg мини экскаватор гусеничный

- Мини экскаватор-погрузчик из Китая

- Подшипник 1 в Китае

- Купить болт с предварительной посадкой

- Поставщики экскаватор-погрузчик

- Основные покупатели мини-экскаватора в аренду в Москве

- Винты с внутренним шестигранником из Китая

- Дешевые туннель арматуры прямой резьбовой гнездо

- гусеничный мини экскаватор ред